製造業における設備の故障は、生産ラインの停止、製品の品質低下、そして莫大な損失に繋がります。予知保全AIは、これらの問題を未然に防ぎ、設備の安定稼働と生産効率の向上を実現する強力なツールです。本記事では、予知保全AIの基礎知識から、導入によるメリット・デメリット、実際の活用事例、そして主要なAIプラットフォームまで、徹底的に解説します。

目次

Toggle予知保全AIとは?基礎知識と重要性

予知保全の定義と従来の保全方法との違い

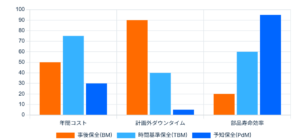

予知保全は、設備の劣化や故障の兆候を早期に検知し、計画的なメンテナンスを行うことで、突発的な停止を防ぐ保全方式です。時間基準保全(TBM)や事後保全(BM)といった従来の保全方法と比較して、設備のライフサイクルコストを削減し、稼働率を向上させる効果があります。

従来の保全方法である時間基準保全(TBM)は、設備の稼働時間や経過時間に基づいて、定期的にメンテナンスを行う方法です。しかし、TBMでは、設備の実際の状態に関わらず、一定期間ごとにメンテナンスを行うため、不要なメンテナンスが発生したり、逆に故障を未然に防げなかったりする場合があります。事後保全(BM)は、設備が故障してから修理を行う方法です。BMは、メンテナンスコストを最小限に抑えることができますが、設備の突発的な停止による生産損失や、二次的な損害が発生するリスクがあります。

予知保全は、これらの従来の保全方法の欠点を補い、設備の最適な状態を維持することで、生産効率の向上とコスト削減を実現します。AIを活用することで、より高度な予知保全が可能になり、設備の信頼性を高めることができます。設備のライフサイクル全体を考慮した最適な保全計画を立案し、実行することが重要です。

AIが予知保全にもたらす革新

AI、特に機械学習アルゴリズムは、大量のセンサーデータや過去の故障データから、人間では気づきにくい微細な変化やパターンを学習し、故障の予兆を高精度に検出できます。これにより、より正確な予知保全が可能になり、設備の信頼性が向上します。

従来の予知保全では、専門家がセンサーデータや過去の故障データを分析し、故障の予兆を検知する必要がありました。しかし、この方法では、専門家の知識や経験に依存するため、検知精度にばらつきが出たり、見落としが発生したりする可能性がありました。AIを活用することで、これらの課題を解決し、より客観的で精度の高い予知保全を実現できます。

例えば、機械学習アルゴリズムの一つであるディープラーニングは、複雑なデータ構造から特徴量を自動的に学習できるため、従来の機械学習アルゴリズムでは難しかった高度な予知保全を可能にします。また、AIは、常に学習を続けることで、モデルの精度を向上させることができます。さらに、AIは、故障の予兆を検知するだけでなく、故障の原因を特定したり、最適なメンテナンス方法を提案したりすることも可能です。これにより、メンテナンス作業の効率化や、設備の長寿命化に貢献します。AIは、予知保全の分野に革新をもたらし、工場の生産性向上に大きく貢献することが期待されています。

予知保全AI導入のメリット:生産性向上とコスト削減

ダウンタイムの削減と生産効率の向上

予知保全AIの導入により、設備の計画外停止を最小限に抑え、生産ラインの安定稼働を実現できます。これにより、生産効率が向上し、納期遅延のリスクを低減できます。

設備の突発的な故障は、生産ラインの停止を引き起こし、大きな損失をもたらします。予知保全AIは、故障の予兆を早期に検知し、計画的なメンテナンスを可能にすることで、設備の計画外停止を回避します。これにより、生産ラインは安定して稼働し、生産効率が向上します。また、納期遅延のリスクを低減できるため、顧客満足度の向上にも繋がります。

さらに、予知保全AIは、設備の稼働状況をリアルタイムで監視し、異常を検知すると、迅速にアラートを発します。これにより、メンテナンス担当者は、迅速に対応することができ、故障の拡大を防ぐことができます。その結果、ダウンタイムを最小限に抑え、生産効率を最大限に高めることが可能になります。予知保全AIは、生産現場における不可欠なツールとなりつつあります。

メンテナンスコストの最適化

故障前に部品交換や修理を行うことで、大規模な故障や二次的な損害を防ぎ、メンテナンスコストを削減できます。また、必要な時に必要なメンテナンスだけを行うことで、無駄なコストを削減できます。

従来のメンテナンスでは、定期的な部品交換やオーバーホールが行われていましたが、実際にはまだ使用可能な部品を交換したり、必要のないメンテナンスを行ったりすることがありました。予知保全AIは、設備の劣化状況を正確に把握し、必要なメンテナンスのタイミングを予測することで、無駄なメンテナンスを削減します。また、故障前に部品交換や修理を行うことで、大規模な故障や二次的な損害を防ぎ、結果としてメンテナンスコストを大幅に削減できます。

例えば、ある製造業の企業では、予知保全AIを導入した結果、部品交換の頻度を30%削減し、メンテナンスコストを20%削減することに成功しました。また、設備の寿命を延ばすことにもつながり、長期的なコスト削減にも貢献しています。予知保全AIは、メンテナンスコストの最適化に大きく貢献し、企業の収益向上に繋がる有効な手段となります。

労働環境の改善と人材不足の解消

AIによる自動監視により、人的リソースを削減し、熟練技術者の負担を軽減できます。また、異常発生時の早期対応を支援することで、安全な労働環境を構築できます。

熟練技術者は、経験と知識を活かして設備の異常を検知し、メンテナンスを行ってきましたが、高齢化や人材不足により、その負担は増大しています。予知保全AIは、24時間365日、設備の稼働状況を自動で監視し、異常を検知するとアラートを発します。これにより、熟練技術者は、より高度な分析や対策に集中することができ、負担を軽減できます。また、AIは、過去のデータに基づいて、最適なメンテナンス方法を提案することも可能です。

さらに、予知保全AIは、危険な作業を伴う設備の点検や監視を代替することで、安全な労働環境を構築します。例えば、高温や高圧の環境下にある設備の点検や、高所作業などをAIが行うことで、労働災害のリスクを低減できます。人材不足が深刻化する中で、予知保全AIは、労働環境の改善と人材不足の解消に貢献する重要なツールとなります。

予知保全AI導入のデメリットと注意点

データ収集・分析基盤の構築

AIの学習には、十分な量の高品質なデータが必要です。センサーデータの収集、蓄積、そして分析基盤の構築には、初期投資が必要となる場合があります。

予知保全AIを導入するためには、まず、設備に取り付けられたセンサーからデータを収集し、蓄積する必要があります。しかし、古い設備にはセンサーが搭載されていない場合や、センサーから収集されるデータが不正確な場合があります。そのため、新たにセンサーを設置したり、既存のセンサーを交換したりする必要が生じる場合があります。また、収集したデータを蓄積するためのデータベースや、データを分析するための分析基盤を構築する必要があります。

これらのデータ収集・分析基盤の構築には、初期投資が必要となる場合があります。しかし、これらの投資は、長期的に見れば、メンテナンスコストの削減や生産効率の向上によって回収することができます。データ収集・分析基盤の構築は、予知保全AI導入の最初のステップであり、成功のための重要な要素となります。データの品質を確保し、適切な分析基盤を構築することが、予知保全AIの効果を最大限に引き出すための鍵となります。

AIモデルの精度とブラックボックス問題

AIモデルの精度は、学習データの質や量に大きく依存します。また、AIの判断根拠が不明瞭な場合、現場での信頼を得られない可能性があります。富士電機の「説明できるAI」など、透明性の高いAIモデルを選択することが重要です。

AIモデルの精度は、学習データが多ければ多いほど、また、データの質が高ければ高いほど向上します。しかし、現実の工場では、故障データが十分に蓄積されていない場合や、データの種類が限られている場合があります。そのため、AIモデルの精度が十分でない場合があり、誤った予測をしてしまう可能性があります。

また、AIモデルの判断根拠が不明瞭な場合、現場の担当者は、AIの予測結果を信頼することができません。なぜAIがそのような予測をしたのか理解できない場合、担当者は、AIの指示に従うことを躊躇するでしょう。そのため、AIモデルの透明性を高めることが重要です。富士電機の「説明できるAI」は、AIの判断根拠を明確に説明することができるため、現場での信頼を得やすいという特徴があります。AIモデルを選択する際には、精度だけでなく、透明性も考慮することが重要です。

導入後の運用と継続的な改善

AIモデルは、設備の経年変化や環境変化に応じて、定期的な再学習が必要です。導入後も継続的にデータを収集し、モデルの精度を維持・向上させる必要があります。

設備の経年変化や環境変化は、AIモデルの精度に影響を与えます。例えば、設備の老朽化によって、故障のパターンが変化したり、新しい種類の故障が発生したりする場合があります。また、季節や天候の変化によって、設備の稼働状況が変化することもあります。そのため、AIモデルは、定期的に再学習を行い、最新のデータに基づいてモデルを更新する必要があります。

また、AIモデルの精度を維持・向上させるためには、導入後も継続的にデータを収集し、モデルの性能を評価する必要があります。モデルの性能が低下している場合は、学習データの見直しや、モデルのパラメータ調整などを行う必要があります。導入後の運用と継続的な改善は、予知保全AIの効果を最大限に引き出すために不可欠です。計画的な運用体制を構築し、継続的な改善に取り組むことが重要です。

予知保全AIの活用事例:大阪ガス、ヤンマー、トヨタ、花王、前川製作所、三井物産グローバルロジスティクス、清水建設

大手企業の成功事例から学ぶ

大阪ガスでは、人間では捌ききれない膨大なデータ量をAIで解決し、設備の安定稼働を実現しています。ヤンマーでは、内燃機関の予知保全に向けてクラウド基盤を構築し、効率的なデータ分析を実現しています。トヨタ、花王、前川製作所、三井物産グローバルロジスティクス、清水建設などの事例も参考に、自社に最適なAI活用方法を検討しましょう。

大阪ガスは、ガス供給設備の異常検知にAIを活用し、設備の安定稼働を実現しています。従来は、熟練技術者が定期的に設備の点検を行っていましたが、設備の数が多いことや、点検作業に時間がかかることから、十分な点検を行うことができませんでした。そこで、大阪ガスは、AIを活用して、設備のセンサーデータから異常を検知するシステムを構築しました。このシステムにより、熟練技術者の負担を軽減し、設備の異常を早期に発見することが可能になりました。

ヤンマーは、内燃機関の予知保全に向けて、クラウド基盤を構築し、効率的なデータ分析を実現しています。内燃機関は、様々な部品から構成されており、それぞれの部品の劣化状況を把握することが重要です。ヤンマーは、内燃機関に取り付けられたセンサーから収集したデータをクラウド上に集約し、AIを活用して、部品の劣化状況を予測するシステムを構築しました。このシステムにより、部品の交換時期を最適化し、メンテナンスコストを削減することが可能になりました。

これらの事例からわかるように、予知保全AIは、様々な産業分野で活用され、大きな成果を上げています。自社の課題やニーズに合わせて、最適なAI活用方法を検討することが重要です。

予知保全AIプラットフォームの選び方:富士電機、その他主要ベンダー

自社の課題に合ったプラットフォームを選定

富士電機のAIプラットフォームは、説明可能なAIを特徴としており、判断根拠の透明性を重視する企業に適しています。その他にも、様々なベンダーが予知保全AIプラットフォームを提供していますので、自社の課題や要件に合わせて最適なプラットフォームを選定しましょう。

予知保全AIプラットフォームを選ぶ際には、まず、自社の課題や要件を明確にする必要があります。例えば、設備の故障原因を特定したいのか、メンテナンスコストを削減したいのか、労働環境を改善したいのかなど、具体的な目標を設定することが重要です。次に、プラットフォームの機能や性能を比較検討します。例えば、AIモデルの精度、データ分析の機能、操作性、セキュリティなどを比較検討します。また、ベンダーのサポート体制や実績も考慮することが重要です。

富士電機のAIプラットフォームは、説明可能なAIを特徴としており、AIの判断根拠を明確に説明することができます。これにより、現場の担当者は、AIの予測結果を理解し、納得した上で対応することができます。判断根拠の透明性を重視する企業にとっては、最適なプラットフォームと言えるでしょう。その他にも、様々なベンダーが予知保全AIプラットフォームを提供していますので、それぞれのプラットフォームの特徴を比較検討し、自社の課題や要件に合ったプラットフォームを選定しましょう。

まとめ:予知保全AIで実現する、持続可能な工場運営

予知保全AIは、設備の安定稼働、生産効率の向上、そしてコスト削減を実現する強力なツールです。導入には、データ収集・分析基盤の構築やAIモデルの精度維持など、いくつかの課題がありますが、それらを克服することで、持続可能な工場運営を実現できます。

予知保全AIは、単なるコスト削減の手段ではなく、企業の競争力を高め、持続可能な成長を支えるための重要な要素となります。設備の故障を未然に防ぎ、生産ラインの停止時間を最小限に抑えることで、生産効率を向上させることができます。また、メンテナンスコストを最適化し、資源の有効活用を促進することで、環境負荷を低減することができます。

さらに、予知保全AIは、労働環境の改善にも貢献します。危険な作業を伴う設備の点検や監視をAIが行うことで、労働災害のリスクを低減することができます。また、熟練技術者の負担を軽減し、より高度な業務に集中できる環境を整備することができます。予知保全AIは、企業にとって、経済的価値、環境的価値、社会的価値を同時に実現するための有効な手段となります。

今後は、予知保全AIの技術は、さらに進化し、より高度な予測や分析が可能になるでしょう。企業は、これらの技術を積極的に導入し、持続可能な工場運営を実現していくことが求められます。予知保全AIは、工場の未来を拓くための鍵となるでしょう。